SRB-A

SRB-A概要

SRB-Aは2001年8月29日のH-IIAロケット試験機1号機の打ち上げ以来、H-IIAロケット6号機の事故を乗り越えて着実な改良を進め、2009年9月11日のH-IIBロケット試験機にてSRB-A3が初フライトしました。 SRB-A3は高い信頼性と推進性能を両立した上でH-IIA/H-IIBファミリーへの共通化適用を果たし、イプシロンロケットにも適用され、今後とも我が国の基幹ロケットの確実な打ち上げに貢献していきます。

主要諸元

SRB-A3は現在、推進薬・圧力パターンの異なる2種類を運用しており、それぞれ「高圧燃焼モータ」「長秒時燃焼モータ」と呼んでいます。 H-IIAファミリーに対してSRB-A3を2本1組で使用する場合には、必要な打ち上げ能力に応じて2種のモータのどちらかを選択します。 一方、4本1組で使用する場合にはロケット機体の加速度制限等により長秒時燃焼モータを適用します。H-IIBロケットに対しては長秒時燃焼モータ4本を適用しています。

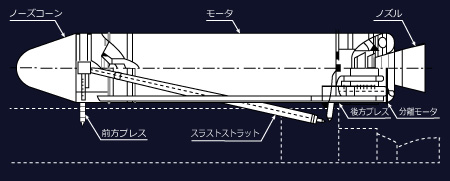

SRB-A3の概要

| 主要諸元 | SRB-A3(高圧燃焼モータ) | SRB-A3(長秒時燃焼モータ) |

|---|---|---|

| 代表径 | φ2.5m | 同左 |

全長 |

15.1m | 同左 |

全備質量 |

75.5ton | 76.6ton |

推進薬質量 |

64.9ton | 66.0ton |

全燃焼時間 |

98s | 116s |

比推力(真空中) |

283.6s | 283.6s |

最大燃焼圧力 |

11.8MPa | 11.1MPa |

構造

(1)SRBからSRB-Aへ

SRB-Aは、モータケースをH-IIロケットSRBの高張力鋼4セグメント方式からフィラメントワインディング成形による一体型CFRP製に変更することで軽量かつ高強度とし、 高圧燃焼を実現しました。 また、これに伴うノズルの小型化等により電動アクチュエータの採用を可能にしました。これらの改良によりSRBに比べて大幅なコストダウンを達成しています。

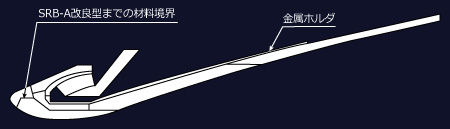

(2)SSRB-Aノズルの改良

SRB-Aのノズルは高温の燃焼ガスにさらされることから、熱条件の最も厳しいスロート部には3DC/C(3次元カーボン/カーボン複合材)を適用し、

その他のノズル内面側にはCFRP(炭素繊維強化プラスチック)およびSFRP(シリカ繊維強化プラスチック)を用いています。 これらの複合材料部品を補強し、

アクチュエータからのノズル駆動力を受ける部分として、外周に金属ホルダ構造を採用しています。

2003年11月に発生したH-IIAロケット6号機の事故原因は、フライト中のノズルに生じた局所的なノズル内面の溝(局所エロージョン)によるものでした。

本事象に対して燃焼パターンの見直し(長秒時燃焼モータの適用)やノズル設計の見直し(ベル型ノズルの採用)等の改良を行い、2005年2月に打ち上げられたH-IIAロケット7号機以降、

SRB-A改良型(SRB-A2)を運用してきました。

SRB-A3ノズルの模式図

SRB-A改良型は、H-IIAロケット7号機以降の連続打ち上げ成功に貢献してきました。 しかしながら、SRB-A改良型では局所エロージョンの排除までは達成できていなかったため、局所エロージョンの発生メカニズムの究明を継続するとともに、更なる信頼性と性能向上を目指してSRB-A3の開発を進めました。 この結果、ノズルの更なる改善を実施し、局所エロージョンの排除を達成しました。 これによりノズル内面CFRPの板厚を削減するとともに、より高い打ち上げ能力が求められるミッションへの高圧燃焼モータの適用が可能となり、 2010年9月11日のH-IIA18号機にて高圧燃焼モータのSRB-A3をフライトに供しました。

(3)設計共通化による運用性向上

SRB-A3では、H-IIA/H-IIBファミリーに対しそれぞれの機体要求で仕様が異なる部分以外は、全てSRB-A側の仕様共通化を図っています。主要な共通化項目は以下の2点です。

- 高圧燃焼モータと長秒時燃焼モータで差異があったモータケース内面の断熱材厚さを共通化し、どちらの推進薬タイプに対しても共通のモータケースを適用可能としました。

- ロケット本体とSRB-Aとの結合構造部分を再設計し、SRB-A側の結合部分をすべてのファミリーで共通としました。

これらにより、打ち上げ計画の変更に対する柔軟な対応、および同一仕様を連続して製造することによる安定供給性の確保や不具合発生リスクの低減を実現しています。

©Japan Aerospace Exploration Agency