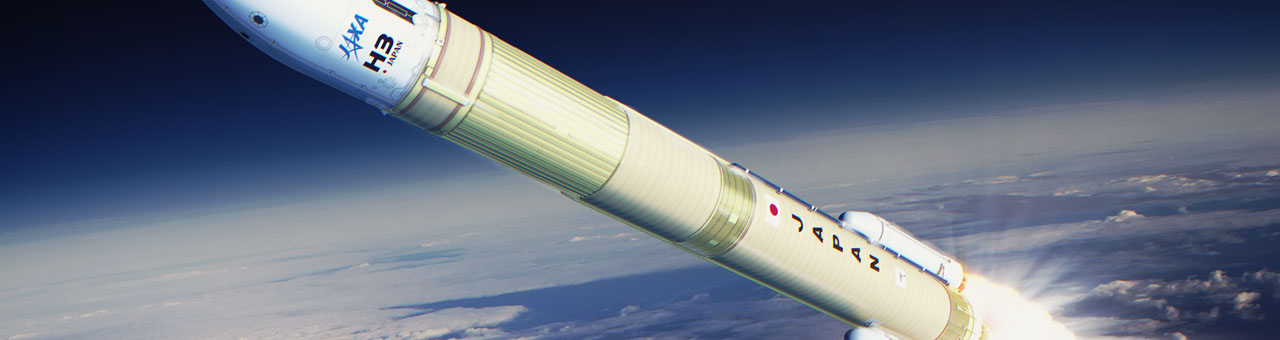

H3ロケット

SRB-3とは

SRB-3はコンポジット推進薬を用いた固体ロケットで、H3ロケット用の固体ロケットブースタとして開発されました。 H-IIAロケットとH-IIBロケットに用いられているSRB-Aで培った技術を活用しつつ、簡素化、低コスト化を追求しています。

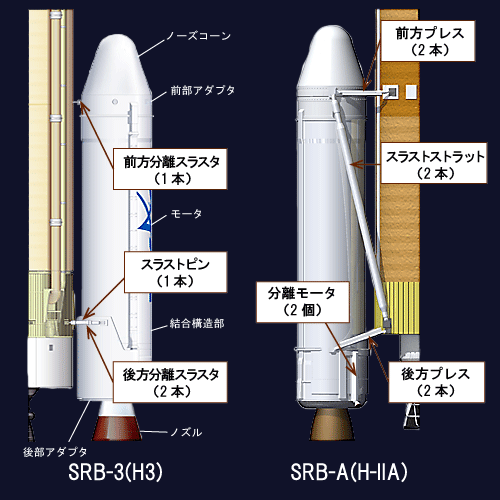

具体的には、第1段機体と結合・分離する機構について、SRB-Aで採用していたスラストストラットと分離モータを用いた方式から、 スラストピンと火薬によるガスアクチュエータ(分離スラスタ)を用いた方式に変更し、 結合箇所を大幅に減らします。 また、SRB-Aでは可動式だったノズルを固定式にしています。さらに、燃料タンクと燃焼室を兼ねるモータケースや各構成品については、低コスト化と軽量化を施します。 モータのサイズはSRB-Aとほぼ同じであり、イプシロンSロケットの第1段にも適用される予定です。

主要諸元

SRB-3の概要

| 主要諸元 | SRB-3(計画) | SRB-A(参考)(長秒時燃焼モータ) |

|---|---|---|

| 代表径 | φ2.5m | 同左 |

| 全長 | 14.6m | 15.1m |

| 全備質量 | 75.5ton | 76.6ton |

| 推進薬質量 | 66.8ton | 66.0ton |

| 全燃焼時間 | 約110s | 116s |

| 真空中比推力 | 283.6s以上 | 283.6s |

| 真空中推力 | 約2300kN | 約1750kN |

| 分離方式 | 分離スラスタ方式 | スラストストラット・ 分離モータ方式 |

開発の流れ

SRB-3の開発は、推進系、構造系、分離系のそれぞれの要素試験を行った後、組み合わせ試験、燃焼試験及び分離試験等を行い、設計の妥当性を評価していきます。 主な試験を以下に紹介します。

モータケース試験

SRB-3のモータケースはCFRP(炭素繊維強化プラスチック)を用いた一体構造となっています。 モータケースの強度・剛性を確認するため、実機大のモータケースを使用し、耐圧・強度試験を行います。

平成29年4月に実施されたモータケース実機大強度試験(その1)の様子

構造系強度試験

前部アダプタとノーズコーン、後部アダプタと結合構造部はそれぞれ単体で強度試験を実施した後、モータケースと組み合わせた状態で強度・剛性を確認する試験を行います。

分離試験

SRB-3の分離系は、前方に1本、後方に2本の分離スラスタと推力を伝達するスラストピン1本で構成されています。 第1段機体との接合部分が、 分離信号を受けて設計通りに分離することを確認するため、実機大の供試体を用いた分離試験を行います。

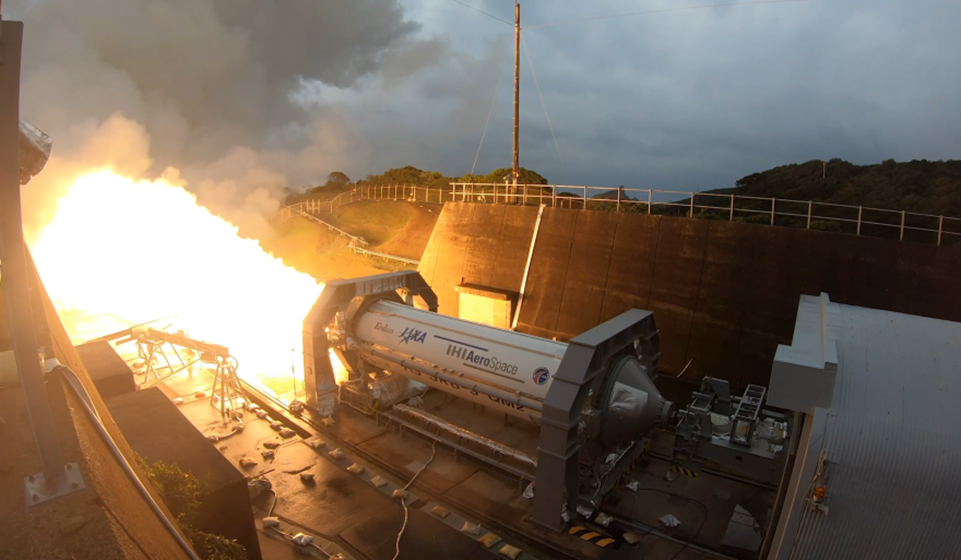

地上燃焼試験

固体推進薬の推進特性を最終的に確認するためには実際に燃焼させる必要があります。 SRB-3の開発では、設計の妥当性を確認するための実機型モータを使った燃焼試験と設計が確立した上で再現性や品質を確認するための認定型モータを使った燃焼試験をそれぞれ実施しました。 これらの燃焼試験の中で、イプシロンSの第1段に適用するための可動ノズルの試験も併せて実施しました。SRB-3の地上燃焼試験は種子島宇宙センターの竹崎地上燃焼試験場でおこないます。

SRB-Aからの改良点

モーターケースの国産化

SRB-3での大きな改良点のひとつは、モーターケースを国産化したことです。

SRB-Aでは短期間での開発が求められたため、当時アメリカに既にあったモータをベースとして設計しており、ライセンス料を支払って使用、また製造装置も海外製でした。

SRB-Aの開発後、M-Vロケットやイプシロンロケットの上段モーターケースの開発などを経て、日本国内で大型のCFRP製モーターケースを設計、開発し、 安定した品質で製造する技術を確立したことを受け、SRB-3では国産化が果たされることになりました。

国産化によりライセンス料の支払いなどが不要になりコストダウンを実現しました。また設計や、材料の自在性が増し、ロケット開発に自由度が生まれることになりました。

結合・分離方法の改良

もうひとつの大きな改良点は、ブースタと第1段機体との結合・分離方法をSRB-Aから刷新したことです。

H-IIAやH-IIBのブースタでは、モーターケースの上下にアルミ合金製のアダプターを取り付け、「スラストストラット」と「ヨーブレス」と呼ばれる、計6本の白い棒のような部品によって、 第1段機体とSRB-Aを結合・分離していました。このうちスラストストラット は、ブースタの推力を第1段機体に伝える役割を、ヨーブレスはヨー方向(左右に振る方向)の動きを伝える役割があります。

ブースタ燃焼終了後には、分離用に搭載された小さなロケットモーターに点火し、ほぼ同時にヨーブレスを火工品で切断、直後にスラストストラットも切断し、第1段機体下部とブースタの上部を支点として分離します。

ブースタのモーターケースを構成するCFRPは、高い強度と軽さを合わせもった素材ではあるものの、どこか一か所に力が集まることに弱く、ボルトを使って直接結合することができません。

そこで計6本の棒を使い、力を分散させ結合させています。 しかし、これらは1本あたり電柱ほどの太さがあるため重く、また分離時に切断に失敗すればブースタが分離ができず打ち上げが失敗するリスクもあります。

そこでH3では、この結合・分離方式を見直し、新しくシンプルな方式を採用することになりました。

まず、ブースタから第1段機体に推力を伝える部品は、「スラストピン」と呼ばれる単一の部品のみとしました。 スラストピンは金属製の円柱形をした部品で、「ピン」という文字どおり簡単な留め具のようになっており、第1段機体と結合はされず、ただ穴に嵌っているだけになります。 このスラストピンを直接CFRP製のモーターケースに結合すると壊れてしまうため、ブースターの下部には金属製の「結合構造部」という強度を高めた部分があり、この部分がスラストピンを介して、 ブースタの推力を第1段機体に伝えるようになっています。結合と分離は、ブースタの上下に取り付けられた「ガスアクチュエーター (分離スラスター)」という部分が担います。

ガスの力でピストンを押し出すような装置で、ロケット本体との結合時は棒の状態でしっかりつながっているものの、分離時には内部でガスを発生させ、ピストンを押し出し、第1段機体を蹴飛ばすように分離します。

これにより、スラストストラットや分離モーターは不要になり、第1段機体との結合箇所も削減されました。結合・分離機構を簡略化し、軽くなったことで性能も上がり、コストダウンにも寄与します。

同様の分離機構は、アメリカのアトラスVロケットのブースタや、かつてH-IIAで使われていた固体補助ロケット(SSB)に採用されています。

ただ、どちらもブースタが比較的小さく、SRB-3ほどの大型モーターで採用された例はありません。 こうしたシンプルな結合・分離機構が実現したのには、モーターケースを国産で製造できるようになったことが最も大きく、設計に自在性ができたことで、最適な仕組みを取り入れることができました。

推進薬のバインダー(ゴム)に代替品を適用

SRB-Aで使っている推進薬のバインダー(ゴム)が生産終了することに伴い、SRB-3では代替品が開発、適用されます。 特性はほぼ同じになるように開発されるため、それによってSRB-3の性能が向上することはない。

©Japan Aerospace Exploration Agency