H3ロケット

衛星フェアリングとは

ショートフェアリング

ロングフェアリング(試験用のダミーフェアリング)

衛星フェアリングは、ロケットが大気中(地上~高度100km強)を飛行する際の風圧や、風圧によって発生する力や、空気との摩擦熱から衛星を守るためのカバー(覆い)です。

ロケットが大気圏外まで上昇すると機体から分離されます。

開発、製造は川崎重工業株式会社が担当しています。

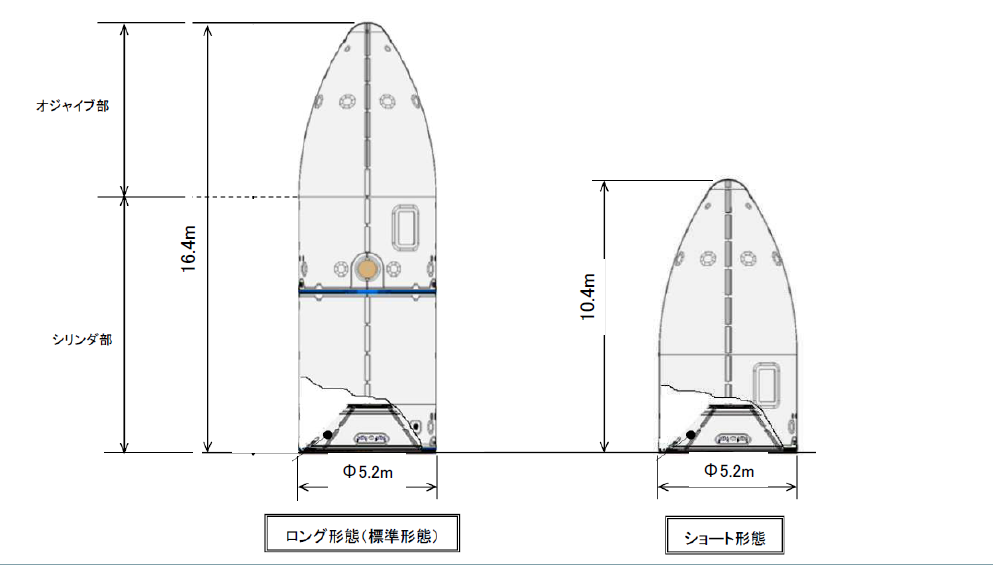

H3では、フェアリングのサイズによって「L(Long)」、「S(Short)」の2種類を用意しています。 S(Short)は主に中型衛星の打ち上げに用います。 L(Long)はS(Short)の約2倍の長さ(16.4m)をもち、大型の衛星や、複数の衛星の搭載時に用います。

改良点

形状の変更

H-IIA/Bのフェアリングは、先端が直線的なコーン形状だったのに対して、H3ではなだらかな曲線を描く、オジャイブ(ダブルコンター)形状にしました。これにより、空力性能の向上を図ります。

自動積層装置AFPの導入

構体パネルの製作費の低減と生産機数の増加に同時に対応するため、自動積層装置(Automated Fiber Placement、AFP)を導入し、CFRPを低コストで積層することを実現します。

脱オートクレーブ接着技術の活用

H-IIA/Bのフェアリングは、構体パネル同士の結合をボルトとナットで行っていますが、H3ロケットでは質量とコストを同時に低減するため、接着技術を最大限に活用することとして、脱オートクレーブ接着技術を適用しました。

水没化

ロケットから分離されたフェアリングは、海上に着水しますが、従来のフェアリングの内部が空洞であるため、沈まずに浮遊してしまいました。

そのままでは船舶の航行に支障を与えたり、沿岸部に漂着したりする恐れがあることから、船で回収していました。

そこでH3では、海水を流入させて水没するようにし、回収の手間を省きます。これにより、コストダウンを図ります。

シート式断熱材

H-IIAのフェアリングでは、ガラスマイクロバルーン入りシリコン断熱材を専用の塗装ブースでスプレー塗布していましたが、乾燥に時間がかかるため、製造機数の増加に伴い塗装ブースが製造の制約になることがありました。

そこでH3では、あらかじめシート状に成形されたシリコンフォームを接着剤で貼り付ける方法を開発。

これにより、組立エリア内での断熱施工が可能になり、製造工程の制約の解消につながります。

クイックアクセスドア

H3では、ロケットや衛星の整備時間を短縮するため、フェアリングにあるアクセスドアのクローズ時間を短くする工夫を取り入れます。

機種間におけるシナジー効果の発揮

こうした改良点のうち、「水没化」、「シート式断熱材」、「クイックアクセスドア」については、もともとイプシロン用のフェアリングで開発されたもので、改良を加えたうえで、H3へ受け継がれることとなりました。

さらに、H3のフェアリング開発で得た技術もまた、イプシロンの発展型「イプシロンS」ロケットにも適用。

こうしたH3とイプシロンとの間のシナジー効果により、今後も効率的にフェアリング技術を発展させることとなっています。

開発の流れ

フェアリング分離ほうてき試験

分離機構の作動確認、開頭機構の設計妥当性の確認等を目的に実機大の供試体を用いた分離ほうてき試験を行います。 フェアリング分離時の挙動や荷重などのデータを取得し、フェアリング内の環境条件や衛星包絡域の設定が妥当性を評価します。

©Japan Aerospace Exploration Agency